Was bedeutet CNC-Bearbeitungsfehler?

CNC-Bearbeitungsfehler sind alle unerwünschten Ergebnisse und Ausfälle im fertigen Produkt eines Bearbeitungsprozesses. Dies umfasst physische Schäden am Werkstück, Maßfehler, schlechte Oberflächenverarbeitung, Materialfehler, zerbrochene Werkzeuge, Maschinenausfälle und mehr.

Unerwünschte Bearbeitungsfehler können zu Störungen im Endergebnis des bearbeiteten Teils führen. Es kann zu Maßfehlern, geringer Qualitätsoberflächenverarbeitung, Wärmeerzeugung und vielen weiteren Problemen führen.

Die Hauptursachen für Schneidbearbeitungsfehler sind Spannungen, Schattern, Graten, Spannungen und Spantumoren. Da diese Defekte durch das "Schneiden von Metall mit einem Werkzeug" verursacht werden, selbst wenn sich die Art der Werkzeugmaschine oder die Bearbeitungsmethode ändert, wie beispielsweise Bearbeitungszentren, CNC-Drehmaschinen, automatische Drehmaschinen usw., ändert sich der Mechanismus, durch den die Defekte entstehen, nicht.

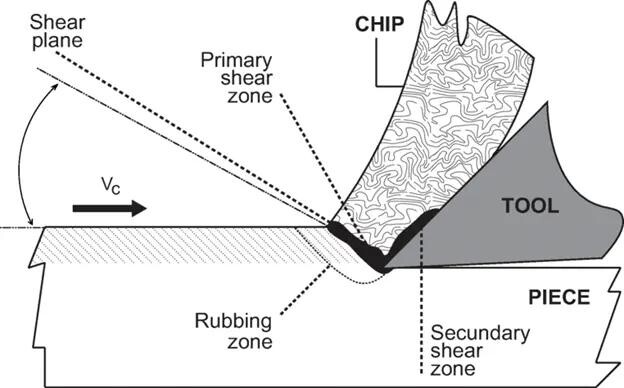

1. Spanbildungsfehler:

Spänen sind die Stücke oder Materialien, die entstehen, wenn ein Schneidwerkzeug Material aus einem Werkstück entfernt. Die Spanbildung ist ein integraler Bestandteil der subtraktiven Fertigung, denn so verwandelt die Materialentfernung den Rohstoff in die gewünschte Form. Die Chips müssen reibungslos und kontinuierlich entfernt werden. Eine ausreichende Entfernung kann zu Bearbeitungsfehlern und vorübergehenden Stillstandsverfahren führen, sodass sie zuverlässig entladen werden müssen.

Es gibt viele Arten von Metallspitzen: gespritztes Pulver, kontinuierlich, diskontinuierlich, lockiges, filamentarisches, langes Spiral und mehr. Da die Form je nach Bearbeitungsmethode und Werkstück variiert, ist es keine Übertreibung zu sagen, dass die Bearbeitungsqualität durch Betrachtung der Spannspanen beurteilt werden kann.

Wie kann ich sicherstellen, dass Bearbeitungsfehler durch Spannungen vorhanden sind?

- Die Spannungen sind um das Werkzeug gewickelt und es gibt zu viele Spannungen im Bearbeitungsbereich.

- Beim Werkstückwechsel werden die Spannungen verfangen.

- Wenn das Werkzeug unerwartet kaputt geht, kann dies darauf hinweisen, dass die Spannungen den Defekt verursachen.

- Wenn der Bearbeitungsprozess häufig stoppt oder auf unerwartete Stillstandsfälle stößt.

- Der Bohrer bricht aufgrund von Verstopfung der Spannungen beim Bohren.

Die

- Scharfe und ordnungsgemäß gepflegte Schneidwerkzeuge verwenden. Es reduziert die Kraft, die zum Schneiden des Materials erforderlich ist und hilft, die Spanbildung zu verhindern.

- Verwenden Sie die richtige Schneidgeschwindigkeit und die Zuführgeschwindigkeit Wenn die Schneidgeschwindigkeit zu langsam ist, wird das Werkzeug gegen das Werkstück reiben, wodurch Wärme erzeugt und potenziell Spannungen verursacht werden. Darüber hinaus begrenzt das zu schnelle Schneiden die Entfernungsrate, da es das Material nicht schnell genug entfernen kann.

- Verwenden Sie Chipbreaker und Chipentfernungswerkzeuge.

2. Wie kann man Bearbeitungsfehler durch Chatter sicherstellen?

- Erhebliche Vibrationen während der Bearbeitung, begleitet von einem lauten rhythmischen Geräusch.

- Verschlechterung der Oberflächenverarbeitung bearbeiteter Teile

- Schäden an Maschinen und Werkzeugen

- Reduzierte Bearbeitungsgenauigkeit.

- Oberflächenfehler am Werkstück, wie Kratzer oder Pockmarken.

Die

- Verwenden Sie ein Werkzeug mit positivem Recherwinkel, um das Schattern durch die Verringerung der Schneidkräfte zu verhindern.

- Stellen Sie sicher, dass die Fundament der CNC-Maschine stabil ist.

- Stellen Sie sicher, dass es keine Lockerung oder Spielraum in der Installation gibt.

- Die perfekte Werkzeugausrichtung mit rundeten oder rundeten Kanten kann das Risiko von Rattern durch die Absorption von Vibrationen reduzieren.

3. Mängel, die durch übermäßige Graten verursacht werden

Grat sind winzige, scharfe Vorsprünge oder Kanten, die auf der Oberfläche eines bearbeiteten Teils zurückbleiben. Dies sind im Wesentlichen ungeschnittene Vorsprünge im Stück und die Spannen werden herausgeschoben. Es ist keine Übertreibung zu sagen, dass der Schneidprozess immer Grate produziert, die von großen bis kleinen Graten reichen.

Wenn ein Grat vollständig beibehalten wird, kann er bei nachfolgenden Prozessen zu Störungen oder Verletzungen führen, daher ist die Bearbeitung und zuverlässige Entgratung, die die Gratentstehung hemmt, von entscheidender Bedeutung.

Schlechte Oberflächenfinish ist der erste Mangel, der während der CNC-Bearbeitung Grat bildet. Zu den weiteren Mängeln gehören schlechte Produktqualität, erhöhte Abfälle und Verschrottung sowie verlängerte Produktionszeit.

Wie stellen Sie sicher, dass Bearbeitungsfehler durch übermäßige Grate verursacht werden?

- Grat sind auf der bearbeiteten Oberfläche sichtbar.

- Raue Oberfläche mit vielen Mängeln.

- Schlechte Passform und Funktion

- Abfluss defekter Produkte.

Die

- Verwenden Sie das passende Schneidwerkzeug für das Werkstoff, das Sie bearbeiten.

- Erwägen Sie die Verwendung eines Entgratwerkzeugs, um während der Bearbeitung entstehende Grate zu entfernen.

- Werkzeuge mit längeren Spitzenradien können Gratfehler verhindern.

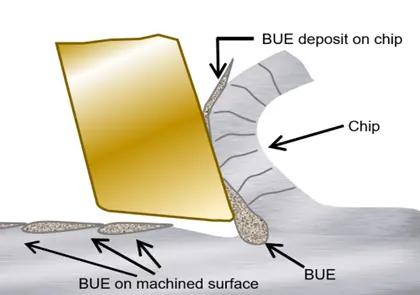

4. Chiptumordefekt (BUE)

Bue ist ein Phänomen, bei dem Spann aufgrund des hohen Schneiddrucks und der Reibungswärme an der Spitze der Schneidkante haften.

Die Hauptgründe für die Erzeugung sind unangemessene Schneidgeschwindigkeiten und Zuführungsraten, unangemessene Kühlmittel oder Schmiermittel sowie schlechte Werkzeugbedingungen und Geometrie. Darüber hinaus sind bestimmte Materialien anfällig für Probleme mit der Spannansammlung, wie z. B. duktile Materialien, die dazu neigen, zu bearbeiten(milder Stahl, Messing, Edelstahl, Aluminium usw.), die dazu neigen, Spannansammlung zu erzeugen.

Die angesammelten Kanten können zu schlechter Passform und Funktion, rauen Oberflächenausführungen, Sicherheitsproblemen und Größenungenauigkeiten führen.

Wie kann ich sicherstellen, dass ich Bearbeitungsfehler durch Chip-Akkumulation (BUE) vermeiden?

- Spitzenschne

- Sichtbare Bütte auf dem Werkstück.

- Unerwartete Maschinenausfallzeit.

- Schlechte Passform und Funktion

Prävention:

- Werkzeuge mit Dämpfungsbeschichtungen oder Dämpfungsgeometrien verwenden.

- Verwenden Sie geeignete Schmiermittel und Kühlmittel.