Cosa significa difetto di lavorazione CNC?

Difetti di lavorazione CNC sono eventuali risultati indesiderati e guasti nel prodotto finito di un processo di lavorazione. Questo include danni fisici al pezzo, errori dimensionali, scarsa finitura superficiale, difetti del materiale, utensili rotti, guasti della macchina e altro ancora.

Difetti di lavorazione indesiderati possono portare a guasti nel risultato finale della parte lavorata. Può portare a errori dimensionali, finitura superficiale di bassa qualità, generazione di calore e molti altri problemi.

Le cause profonde dei difetti di lavorazione di taglio sono trucioli, chatter, sbavature, triturazione e tumori di trucioli. Poiché questi difetti sono causati dalla"taglio del metallo con un utensile "anche se il tipo di macchina utensile o il metodo di lavorazione cambiano, come centri di lavorazione, torni CNC, torni automatici, ecc., il meccanismo con cui sono creati i difetti non cambia.

1. Difetti di formazione del chip:

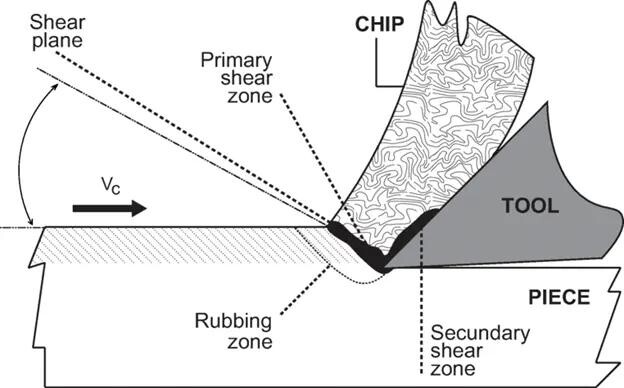

I trucioli sono i pezzi o materiali che vengono creati quando un utensile da taglio rimuove il materiale da un pezzo. La formazione dei chip è parte integrante della produzione sottrattiva, perché è così che la rimozione del materiale trasforma la materia prima nella forma desiderata. Chip devono essere rimossi senza intoppi e continuamente. Non rimuoverli adeguatamente può portare a difetti di lavorazione e arresti temporanei, quindi devono essere scaricati in modo affidabile.

Ci sono molti tipi di chip metallici: polvere spruzzata, continua, discontinua, ricciata, filamentare, a spirale lunga, e altro ancora. Poiché la forma varia a seconda del metodo di lavorazione e del pezzo, non è esagerato dire che la qualità della lavorazione può essere giudicata guardando ai trucioli.

Come posso assicurarmi che siano presenti difetti di lavorazione causati da chip?

- Sono avvolti attorno all'utensile e ci sono troppi trucioli nell'area di lavorazione.

- I chip vengono catturati quando si cambiano i pezzi.

- Se l'utensile da taglio si rompe inaspettatamente, ciò può indicare che i trucioli stanno causando il difetto.

- Se il processo di lavorazione si ferma frequentemente o incontra interruzioni inaspettate.

- La punta si rompe a causa dell'ostruzione dei trucioli durante la perforazione.

La

- Utilizzare utensili taglianti affilati e adeguatamente mantenuti. Ridurrà la forza necessaria per tagliare il materiale e aiuterà a prevenire la formazione di chip.

- Utilizzare la velocità di taglio e la velocità di alimentazione adeguate. Se la velocità di taglio è troppo lenta, lo strumento si strofinerà contro il pezzo, generando calore e potenzialmente causando trucioli. Taglio troppo veloce limita la velocità di rimozione perché non può rimuovere il materiale abbastanza veloce.

- Utilizzare chipbreaker e strumenti di rimozione chip.

2. Come garantire i difetti di lavorazione causati da chatter?

- Vibrazioni significative durante la lavorazione, accompagnate da un forte rumore ritmico.

- Deterioramento della finitura superficiale delle parti lavorate

- Danni alle macchine e agli utensili

- Ridotta precisione di lavorazione.

- Difetti superficiali sul pezzo, come graffi o puntini.

La

- Utilizzando uno strumento con angolo di rastrello positivo evita il chatto riducendo le forze di taglio.

- Assicurare che la fondazione della macchina CNC sia stabile.

- Assicurarsi che non ci sia allentamento o gioco nell'installazione.

- Il mantenimento di strumenti perfetti di allineamento degli utensili con bordi scamati o arrotondati può ridurre il rischio di chatter assorbendo le vibrazioni.

3. difetti causati da eccessive sbavature

Sono piccole sporgenze o bordi affilati lasciati sulla superficie di una parte lavorata. Sono essenzialmente sporgenze non tagliate nel pezzo e le truciole vengono spinte fuori. Non è esagerato dire che il processo di taglio produce sempre sbavature che vanno da grandi a piccole.

Se una sbavatura viene mantenuta completamente, può causare problemi o danni nei processi successivi, quindi la lavorazione e la deburring affidabile che inibisce la generazione di sbavature è fondamentale.

Scarsa finitura superficiale è il difetto numero uno che forma sbavature durante la lavorazione CNC. Altri difetti includono la scarsa qualità del prodotto, l'aumento dei rifiuti e dei rifiuti e l'aumento dei tempi di produzione.

Come si assicura che i difetti di lavorazione siano causati da eccessivi sbavature?

- Sbavature sono visibili sulla superficie lavorata.

- Superficie ruvida con molti difetti.

- Scarsa adattabilità e funzione

- Deflusso di prodotti difettosi.

La

- Utilizzare l'utensile di taglio appropriato per il materiale che stai lavorando.

- Considerare l'uso di uno strumento di debarratura per rimuovere le sbavature create durante la lavorazione.

- Strumenti con raggi di punta più lunghi possono prevenire difetti di sbavatura.

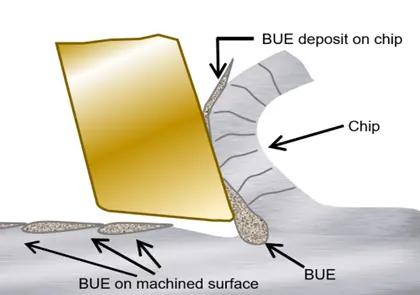

4. Difetto del tumore a chip (BUE)

Bue è un fenomeno in cui i trucioli aderiscono alla punta del taglio a causa dell'elevata pressione di taglio e del calore di attrito.

Le principali cause di bue sono velocità di taglio e velocità di alimentazione inadeguate, liquidi di raffreddamento o lubrificanti inadeguati, condizioni e geometria scarse dell'utensile. Inoltre, alcuni materiali sono suscettibili a problemi di accumulo di trucioli, come i materiali duttili che tendono a lavorare e indurirsi (acciaio mite, ottone, acciaio inossidabile, alluminio, ecc.), che tendono a produrre accumulo di trucioli.

I bordi accumulati possono portare a scarsa adattabilità e funzione, finiture superficiali ruvide, problemi di sicurezza e imprecisioni dimensionali.

Come posso assicurarmi di evitare difetti di lavorazione causati da accumulo di chip(BUE)?

- Taglio della punta

- Visibile sul pezzo.

- Inatteso tempo di inattività della macchina.

- Scarsa adattabilità e funzione

Prevenzione:

- Utilizzare strumenti con rivestimenti di smorzamento o geometrie di smorzamento.

- Utilizzare lubrificanti e liquidi di raffreddamento adeguati.