CNC işleme kusurları ne anlama geliyor?

CNC işleme kusurları, bir işleme işleminin bitmiş ürününde istenen herhangi bir kötü sonuç ve arızadır. Bu, iş parçasına fiziksel hasar, boyutsal hatalar, kötü yüzey bitişimi, malzeme kusurları, kırık aletler, makine arızaları ve daha fazlasını içerir.

İstediğin olumsuz işleme kusurları, işlenmiş parçanın nihai sonucunda arızalara neden olabilir. Boyutsal hatalar, düşük kaliteli yüzey bileşimi, ısı üretimi ve daha fazla soruna neden olabilir.

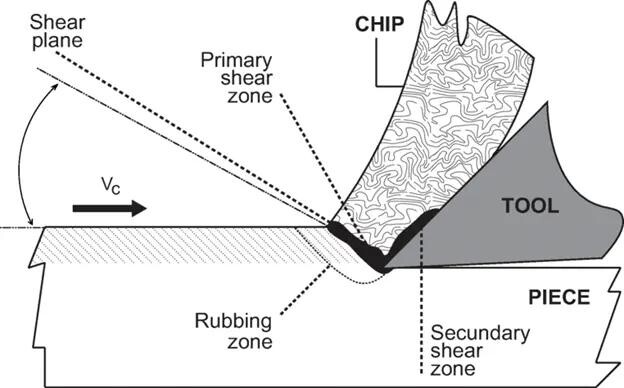

Kesme işleme kusurlarının temel nedenleri çipler, çirklenme, çipler, çipler ve çipler. Bu kusurlar, takım tezgahı tipi veya işleme yöntemi (işleme merkezi, CNC torna, otomatik torna vb.) gibi değişse bile, "metal kesme takımı" nden kaynaklanır ve kusurların oluşturulması mekanizması değişmez.

1.Yonga oluşum kusurları:

Yongalar, bir alet malzemeyi iş parçasından çıkardığında oluşan parçalar veya malzemelerdir. Çip oluşumu, çıkarma üretiminin ayrılmaz bir parçasıdır, çünkü malzeme çıkarma hammaddeleri istenen şekle böyle dönüştürür. Yongaların sorunsuz ve sürekli olarak çıkarılması gerekir. Yeterince çıkarılmaması, işleme kusurlarına ve geçici durdurmalara neden olabilir, bu nedenle güvenilir bir şekilde boşaltılması gerekir.

Birçok metal yongası vardır: sıçrama tozu, sürekli, süreksiz, kıvırcık, filament, uzun spiral ve daha fazlası. Şekil işleme yöntemine ve iş parçasına bağlı olarak değiştiğinden, işleme kalitesinin çiplere bakarak değerlendirilebileceğini söylemek abartılı değildir.

Yongadan kaynaklanan işleme kusurlarının mevcut olmasını nasıl sağlayabilirim?

- Tongalar takımın etrafına sarılır ve işleme alanında çok fazla çipi vardır.

- Çip iş parçasını değiştirerken yakalanır.

- Kesme aleti beklenmedik bir şekilde kırılırsa, bu yongaların kusurlara neden olduğunu gösterebilir.

- İşleme süreci sık sık durursa veya beklenmedik durdurma ile karşılaşırsa.

- Delme sırasında tıkanmış çipler nedeniyle matkap kırıldı.

Ön

- Keskin ve yeterli bakım aletleri kullanın. Malzemeyi kesmek için gereken kuvveti azaltır ve çip oluşumunu önlemeye yardımcı olur.

- Uygun kesme hızını ve besleme hızını kullanın. Kesme hızı çok yavaşsa, takım iş parçasına sürünerek ısı üretecek ve potansiyel olarak yongaları oluşturur. Ayrıca, çok hızlı kesme, malzemeyi yeterince hızlı çıkaramadığı için çıkarılabilir hızı sınırlar.

- Yonga kırıcıları ve yonga çıkarma araçlarını kullanın.

2. Sırtlanmanın neden olduğu işleme kusurları nasıl sağlanır?

- İşleme sırasında büyük bir titreşim, yüksek ritmik gürültü eşlik eder.

- İşlenmiş parçaların yüzey bileşeninin bozulması

- Makine ve aletlere zarar verir

- İşleme doğruluğu

- Çizikler veya çizilmeler gibi iş parçasındaki yüzey kusurları.

Ön

- Pozitif bir tırtık açısı olan bir alet kullanarak, kesme kuvvetini azaltarak çarpışmayı önler.

- CNC makinesinin temelinin istikrarlı olduğundan emin olun.

- Kurulumda gevşek veya oyun olmadığından emin olun.

- Çamurlu veya yuvarlak kenarlarla mükemmel takım hizalama takımlarını korumak, titreşimleri emerek çarpma riskini azaltabilir.

3.Aşırı çapakların neden olduğu kusurlar

Çapak, işlenmiş parçanın yüzeyinde bırakılan küçük keskin çıkıntılar veya kenarlardır. Bunlar esasen parçadaki kesilmemiş çıkıntılardır ve çipler dışarı itilir. Kesme işleminin her zaman büyüklükten küçük çapaklara kadar çapaklar ürettiğini söylemek abartılı değildir.

Bir çapak tamamen tutuluyorsa, sonraki işlemlerde sorun veya yaralanma neden olabilir, bu nedenle çapak üretimini engelleyen işleme ve güvenilir çapak giderme kritiktir.

Zayıf yüzey bitişimi, CNC işleme sırasında çapak oluşturan bir numaralı kusurdur. Diğer kusurlar arasında kötü ürün kalitesi, artmış atık ve atık ve artmış üretim süresi bulunmaktadır.

İşleme kusurlarının aşırı çapaklardan kaynaklandığından nasıl emin olursunuz?

- İşlenmiş yüzeyde çapak görünür.

- Birçok kusur olan pürüzlü yüzey.

- Kötü uyum ve fonksiyon

- Arızalı ürünlerin çıkışı.

Ön

- İşlendiğiniz malzeme için uygun kesme aletini kullanın.

- İşleme sırasında oluşan çapakları kaldırmak için çapak giderme aracı kullanmayı düşünün.

- Uzun ucu yarıçapına sahip aletler çapak kusurlarını önleyebilir.

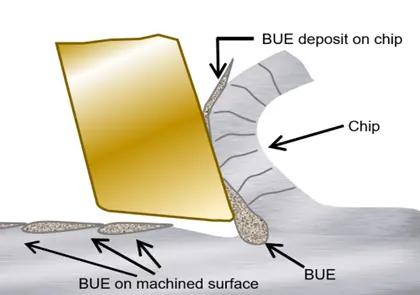

4.Çip tümörü (BUE) kusurları

Bue, yüksek kesme basıncı ve sürtünme ısısı nedeniyle kesme kenarının ucuna yapışan bir parçadır.

Bue'nin ana nedenleri uygunsuz kesme hızı ve besleme hızı, uygunsuz soğutma sıvıları veya yağlayıcılar ve kötü takım koşulları ve geometrisidir. Ayrıca, bazı malzemeler, işlenme eğiliminde olan sünek malzemeler (hafif çelik, pirinç, paslanmaz çelik, alüminyum, vb.) Gibi çip birikimi sorunlarına duyarlıdır ve çip birikimi üretme eğilimindedir.

Biriken kenarlar zayıf uyum ve fonksiyon, pürüzlü yüzey kaplamaları, güvenlik sorunları ve boyutsal yanlış olmalara yol açabilir.

Yonga-birikimden (BUE) neden olan işleme kusurlarından nasıl kaçınıldığımı nasıl sağlayabilirim?

- Uç kesme

- İş parçasında görünür bir bue.

- Beklenmedik makine kesintisi.

- Kötü uyum ve fonksiyon

Önleme:

- Sönümleme kaplaması veya sönümleme geometrisi olan aletler kullanın.

- Uygun yağlayıcılar ve soğutma sıvılarını kullanın.